航空機のギャレーやラバトリーなどで世界No.1のシェアを誇る、航空機用内装品メーカーの株式会社ジャムコ 様。

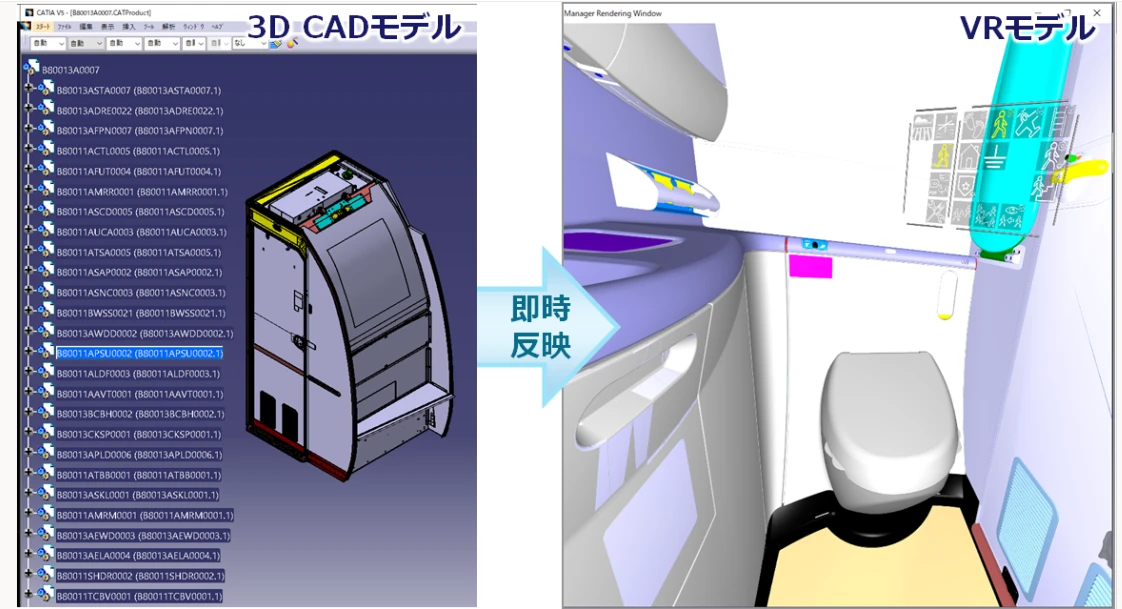

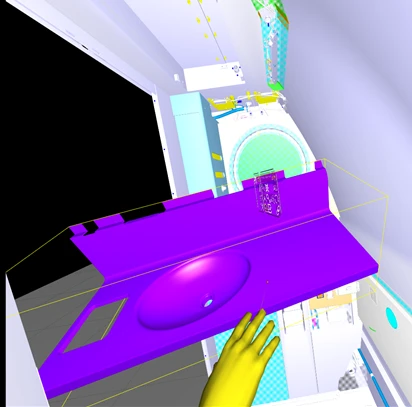

遠隔地との設計開発のやり取りや、モックアップ製作費削減などの目的で、サイバネットが開発したVR(バーチャルリアリティー)設計レビュー支援システム「バーチャルデザインレビュー(VDR)」を活用いただいています。

今回は、同社のシステム導入に携わる角田 勲 様に、VDRの導入経緯や、社内での浸透活動を進めていた時のエピソード、そして具体的な活用方法などについてお話を伺いました。

(株)ジャムコ 航空機内装品事業部(右から)

技術管理部 次長 岡本 拓志 様

技術管理部 技術業務計画課 兼 情報システム部 情報セキュリティ統括グループ 担当課長 角田 勲 様

技術管理部 技術業務計画課 主任 小玉 浩史 様

(以下、お客様の敬称は省略させていただきます。)

――(株)ジャムコの事業や角田 様のお仕事について教えてください。

角田:(株)ジャムコは、航空機の内装品や航空機器などのメーカーです。例えばボーイング787 型機向けとして、ギャレー、ラバトリー、フライトデッキといった内装品を供給しています。私自身は、東京都立川市にある設計部門に所属しながら、IT担当としてシステム導入やサポートに携わっており、2018年には仮想デスクトップ導入(300台)プロジェクトに関わりました。

――業務でVR技術を活用しようと考えた経緯をお聞かせください。

角田:背景には、遠距離間の移動によるコストの課題がありました。当社の工場は新潟県や宮崎県をはじめとした国内各地に点在していますし、お客さまである航空機メーカーや航空会社は欧州など海外に拠点を構えています。製品モックアップのレビューのたびに移動する時間や労力、費用がかかることが課題でした。

また、お客さまからは設計段階から多くのご要望をいただくため、モックアップは何段階も製作する必要があります。航空機の内装品は、完成に近づくと表面部分は最終製品と同じような部材を使用して製作するので、モックアップ自体のコストもかさみますし、外注製作の時間もかかります。

設計者へのヒアリングでそうした課題が浮かび上がってきて、私はモックアップの一部をVR空間でのバーチャルモックアップに置き換えることで解決できるのではないか、と考えるようになりました。VR空間で実機に内装品を取りつけた状態を体験することで、実際にモックアップを製作しなくてもレイアウトやサイズ感などを確認することができます。コスト削減のみならず、人の移動や材料の生成、試作品の製作や廃棄に伴う二酸化炭素排出を減らすことも期待できるだろうと。ただ、当時はマシンスペックの問題から、VR技術を実運用で扱うのは厳しいと考えていました。

具体的に検討が進むことになったきっかけは、2018年に実施した仮想デスクトップ導入です。私の所属する設計部門では、仮想デスクトップで3D CADを動かさなければならなかったので、まずグラフィックス性能の確保が課題になりました。そこでハードウェアベンダーさんに相談したところ、驚くほどGPUが進化していたんです。「今のGPUとHMD(ヘッドマウントディスプレイ)なら、われわれの実務に堪え得るのでは」と感じました。

――VDRを導入することになった経緯を教えてください。

角田:仮想デスクトップの導入が一段落した2020年頃から、本格的にVR機器の導入検討を開始しました。さまざまなハードウェアやソフトウェアを試してみるなかで、サイバネットさんのVDR体験会にも参加し、「VDRこそが、自分が求めていたツールだ」と思いました。

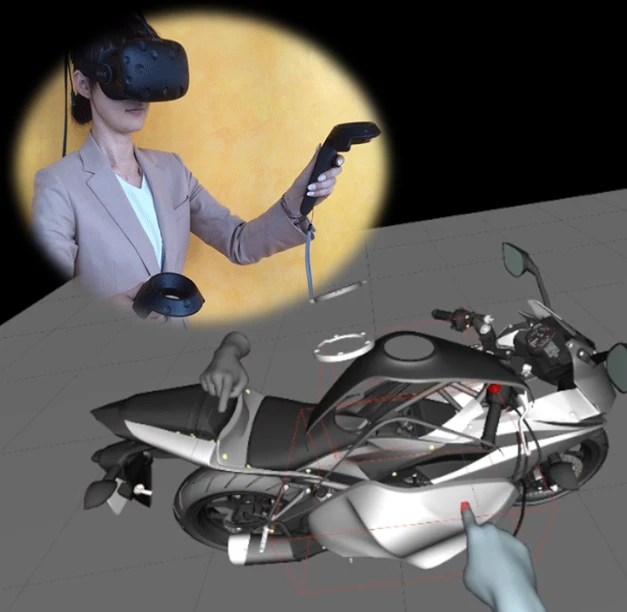

VDRは、VR空間でコントローラーを使って、簡単に部品を取り付けたり外したりできますし、部品同士が干渉すれば振動や音で知らせてくれます。また空中から見下ろしたり、地下から見上げたりといった、現実には不可能な視点で確認することもできます。

さまざまな機能を実際に体験し、サイバネットさんからも使用法を提案してもらううちに、「こういうことにも使えそう!」と、アイデアがどんどん湧いてきました。

これらの体験から、単純な物理モックアップをバーチャルモックアップに置き換えただけで、コスト削減効果は非常に大きいだろうと考えられました。稟議でもその旨を説明したところ承認が得られ、立川の設計部門内に専用のVRコーナーを設けるまでに至りました。

――実際にVDRの運用が始まった当初のことを教えてください。

角田:当初のユーザーはごく少数でした。導入後も、設計部門全体に一気に浸透したわけではなく、1年くらいかけて段階的に利用者を増やしていきました。

――設計現場の方々の反応はいかがでしたか?

角田:最初からスムーズに受け入れてもらえたわけではありませんでした。VDRは設計現場の多くの人にとって未知のものでしたから、説明してもなかなかピンときてもらえません。とにかく、HMDをかぶってもらうのが難関で・・・(笑)。

でも、一度HMDをかぶった瞬間から大きく変わるんです。ベテランの方々も、まるで子どもがゲームを楽しむようにVDRが作る空間に夢中になってくれて、設計レビューに使えるということを理解してもらえるようになりました。

気に入るあまり、プライベートでVR機器を購入する人までいたんですよ。最初消極的だった人ほど、変化のギャップが大きいですね。

――設計業務に、ワクワクできる体験が加わったような感じですね。

角田:そうですね。実はVDRを導入する際、「設計やものづくりの本来の面白さや喜びをもっと実感できるようにしたい」「新鮮な気持ちを取り戻してもらいたい」という思いがあったので、この反応は嬉しかったです。

また、設計現場のために導入したシステムでしたが、実機と接した仕事をするからか、思いのほか製造現場の受けがよく、前向きな感想が多いと感じています。

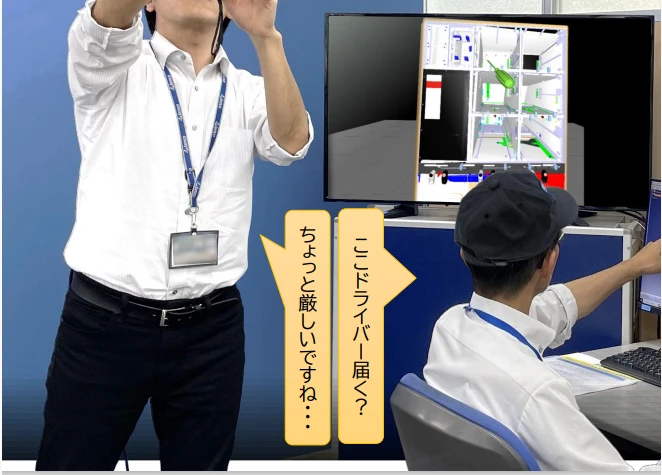

例えば、配線の引き回し作業は製造現場が行いますが、ギャレーのCADデータを、一室まるごとVDRで可視化して製造担当に見せたところ、「実際に配線作業をする前に予習できる」と好評でした。図面を見ただけでは想定できないこともたくさんあるため、VR空間で、皆で同じデータを確認できる利点は大きいようです。

設計用の3Dデータがそのまま使えるので、わざわざVRコンテンツを作る必要がなく、初めて使用する人たちの操作のハードルが低いのも良いところだと思います。

このほかにも、2023年の新入社員研修のほか、当社にいらしたインターンの皆さんに製品説明する際に使ったのですが、遠い製造拠点に行って実機を見学しなくても、いつでもVR空間で製品や設計について学べるメリットは大きいと感じました。

――費用対効果も期待できそうでしょうか?

角田:VDRの活用が本格的に広まれば、モックアップ製作費を1件あたり300万円程度削減できるのではないかと見込んでいます。

このほか、設計担当者と製造担当者が同じ設計データをVR空間で確認することで意思疎通がしやすくなり、手戻り削減や工期短縮にもつながると期待しています。

――これから、VDRをどのように展開していきたいかお聞かせください。

角田:ようやく新型コロナ問題が落ち着いて、当社のビジネスも動き始めましたので、当初の課題であった遠隔地とのやり取りにおけるコスト削減に本格的に取り組んでいきたいと思っています。まずは2023年中に、設計現場でのバーチャルモックアップ運用をしっかりと浸透させていきたいです。

また、現在は設計拠点である立川で、1台のPCとHMDを使って、一人ずつ3D設計データを閲覧するにとどまっています。今後は各製造拠点をネットワークでつないで、複数人でデータを見ながら議論できるよう、各拠点への導入計画を進めています。

お客さまである航空会社からは、製造に移る前に3D設計データを確認したいというご要望をいただくので、VDRを有効活用していきたいです。VDRがなくても、軽いデータであればHMDそのものに3Dデータを入れてお客さまに見ていただくこともできますが、VDRを使えばさらに詳細なデータもレビューできます。

このほか、例えば整備マニュアルを検証する際にVDRを使うことを検討しています。設計時には整備マニュアルも作成し、お客さまの整備部門と一緒にその内容を検証しているのですが、従来は実機を操作しながら検証作業を行っていました。欧州のお客さまの場合は移動費もかかりますし、慣れない環境での作業は、整備担当者たちの負担も大きくなります。この検証作業をVDRに置き換えたら、それらのコストを大幅に軽減できると思います。

それから、VDRはワイヤレスのVR機器に対応しているとのことなので、ぜひ試したいですね。ケーブルが絡むことがなくなり、より安全・快適に使えるようになると思います。

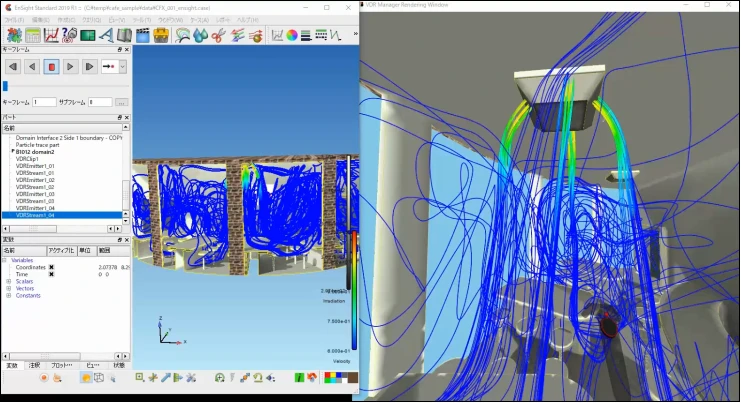

サイバネットさんのデモで見た、CAEのシミュレーションへの活用にも興味があります。空気の流れや温度変化に色を付けて見られるのはよいな、と。

VDRは使えば使うほど新しい活用アイデアが湧いてくるので、現在は想定していないような場面でも今後活用の幅を広げ、さらに費用対効果を高めていけると期待しています。

――サイバネットのサポートについて、ご意見をお聞かせください。

角田:レスポンスが早く、問い合わせに対してすぐ返事がくるので助かっています。

導入初期には、セットアップを含めたVDRの基本的な使い方を丁寧に教えていただきました。私の「なるべく自分で実践して、社内の知見にしたい」という意向もくんだ上でサポートしてくださって、ありがたかったです。

――VDRやサイバネットに対して、今後期待することは何ですか?

角田:レンダリング機能のさらなる強化ですね。設計中の製品への光の当たり方、テクスチャーなどがVR空間でよりリアルに表現できれば、お客さまへの説得力が高まるはずです。

また、最新版のバージョン6.0.3では、「VR空間内で一度ばらしたパーツが、元の組みあがった状態に自動で戻る」という機能が実装されたのですが、以前はコントローラーの微妙な操作が必要だったのでとても助かっています。例えば設備のふたや配管のカバー、配管自体を動かして設備内部を詳細に確認し、また元に戻すといった操作が、VDRに慣れていない人でもスムーズにできるので、お客さまへのプレゼンや社内のデザインレビューで戸惑うことがなくなると思います。こういった便利な機能がVDRにはたくさんあって、知れば知るほど使いたくなります。サイバネットさんには、われわれユーザーに向けて、Webサイトなどでどんどん情報発信していただきたいですね。

本日は、貴重なお話をありがとうございました。現場の皆さまがVDRの効果を生かしながら、楽しんで使ってくださっていることを非常に嬉しく感じました。費用対効果だけでなく、ものづくりの現場の空気を変えるツールとしてもVDRを一層役立てていただけるよう、サイバネットも協力させていただきたいと思います。

※このインタビューは2023年7月に行いました。